База знаний

База знаний

Этот раздел задуман нами как небольшая библиотека, где вы можете найти справочную информацию по импортным и отечественным подшипникам, резинотехническим изделиям, механическим уплотнениям, цепям, инструменту и смазкам, а также каталоги вышеперечисленного промышленного оборудования. Кроме того, мы собрали часто задаваемые нам вопросы и разместили ответы на них в этом разделе.

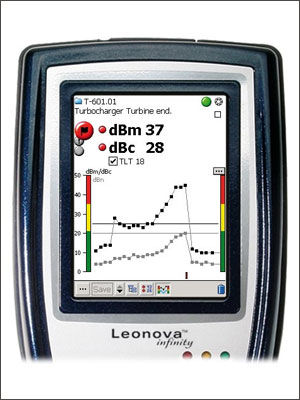

Существует два основных метода анализа вибрации оборудования. Первый — метод огибающей. Этот метод предполагает математическое преобразование исходного сигнала. Второй — это метод ударных импульсов SPM, который инженеры технического сервиса успешно используют на протяжении нескольких лет. В этой статье приведены пять основных преимуществ использования метода SPM в диагностике роторного оборудования.

Чувствительность

Измерение не вибрации (следствие), а ударных импульсов (источник) датчиком специальной конструкции, являющимся своеобразным усилителем, работающим на собственной резонансной частоте, и одновременно фильтром, позволяющим улавливать ударные волны от работающего подшипника и при наличии вибрации, которая не является помехой для измерений, либо при её отсутствии. Это позволяет определить начало зарождения дефектов.

Относительная простота использования

Для определения состояния подшипника достаточно провести измерение при известных его геометрических размерах и скорости вращения (в отличие от метода огибающей, где нужно выбрать частотный диапазон, фильтр и пр.).

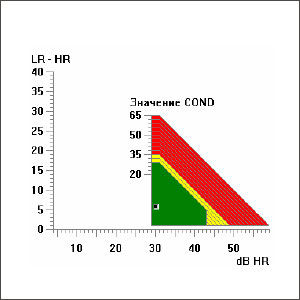

Оценка состояния подшипника производится по автоматически рассчитываемым параметрам:

- показатель смазки LUB (безразмерный, уменьшается при ухудшении смазки)

- код состояния подшипника CODE (буквенный, отражает категорию состояния подшипника)

- показатель состояния подшипника COND (безразмерный, растет при ухудшении состояния)

Значения параметров состояния интерпретируются следующим образом. Число LUB показывает толщину масляной пленки между элементами качения и дорожками подшипника в относительных единицах. LUB = 0 означает работу без смазки. Для шарикового подшипника числа LUB = 1 и 2 означают граничную смазку, более высокие значения — полную смазку. Для роликовых подшипников значения LUB от 1 до 4 означают граничную смазку, более высокие значения — полную смазку. При ухудшении состояния подшипника (коды состояния C и D) показатель смазки LUB не выдается.

Коды состояния CODE:

- A — Подшипник находится в хорошем состоянии. На поверхностях качения, несущих нагрузку, повреждений нет. Недостатка смазки нет.

- B — Указывает на работу без смазки. По различным причинам не обеспечивается разделение тел качения и дорожек подшипника полноценной непрерывной пленкой смазки.

- C — Появляется в случае повышенного уровня ударных импульсов, что свидетельствует либо об ухудшении состояния смазки, либо о начале повреждения подшипника.

- D — Появляется в случае высокого уровня ударных импульсов, что свидетельствует либо об ухудшении состояния смазки, либо о развитом повреждении подшипника.

Показатель состояния COND указывает на степень поверхностного напряжения и повреждения рабочих поверхностей элементов подшипника и представляет собой:

- COND ниже 30 — незначительное повреждение

- COND от 30 до 40 — развитие повреждения

- COND свыше 40 — тяжелое повреждение (max COND = 65)

При хорошем состоянии подшипника (код состояния A) показатель состояния COND не выдается.

Независимость оценки состояния от изменений скорости

Параметры состояния LUB, COND и CODE будут постоянными при переменной скорости работы подшипника, если условия его работы и смазки неизменны. Следовательно, нет необходимости пересчитывать значения ударных импульсов при различных скоростях работы подшипника для определения и изменения установок тревог.

Возможность оценки качества и количества смазки

Показатель смазки LUB позволяет определить достаточность и качество смазочной пленки в подшипнике, ухудшение свойств которой либо ее отсутствие является причиной в 90% случаях выходов из строя подшипников.

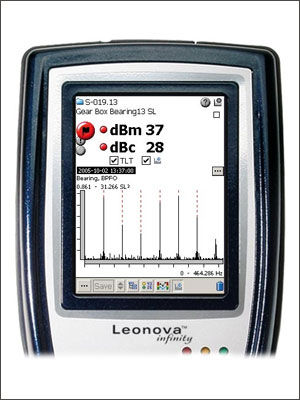

Использование спектрального анализа ударных импульсов SPM-спектр

Спектральный анализ ударных импульсов SPM-спектр позволяет достаточно точно определить вид дефекта, что особенно важно при наличии дефектов сепаратора.

Аббревиатура SPM является сокращением от «Shock Pulse Method», что в переводе означает «Метод ударных импульсов». Это — запатентованный метод использования ударных импульсов от подшипников качения в качестве основы для эффективного мониторинга и диагностики условий работы и состояния этих подшипников качения.

Ударные импульсы — это ударные волны малой энергии, генерируемые подшипниками качения вследствие соударений и изменений давления в зоне качения этих подшипников в течение всего срока службы подшипников и распространяющиеся в материалах деталей подшипника, подшипникового узла и прилегающих к ним деталей.

Метод ударных импульсов SPM был впервые разработан в 1969 году. С течением времени метод SPM был дополнен и усовершенствован, и в настоящее время он позволяет оценивать условия смазки даже неповрежденных подшипников. Поэтому технический персонал может не только вовремя обнаруживать возникающие повреждения тел и дорожек качения, но и предотвращать само их появление путем поддержания и улучшения условий смазки — самой главной причины выхода из строя подшипников.

На сегодняшний день метод ударных импульсов SPM стал всемирно признанной философией, используемой для обеспечения надежности работы оборудования.

Основные задачи применения метода ударных импульсов SPM:

- получение заблаговременного предупреждения об ухудшении условий смазки подшипников для осуществления своевременной замены смазки по ее фактическому состоянию

- получение заблаговременного предупреждения об ухудшении условий работы подшипников вследствие различных внешних воздействий для принятия своевременных мер по устранению этих воздействий (например, перегрузки, существенного дисбаланса, несоосности и т.п.)

- получение заблаговременного предупреждения о появлении дефектов подшипников для планирования своевременных замен подшипников

- сведение к минимуму простоев оборудования

- сведение к минимуму рисков отказов оборудования и обеспечение надежности его работы

Измерения по методу ударных импульсов SPM могут выполняться с помощью ряда переносных диагностических приборов и с помощью стационарных диагностических систем фирмы «SPM Instrument» наряду со спектральным анализом ударных импульсов SPM Спектр, измерениями интенсивности вибрации по стандартам ISO, спектральным анализом вибрации EVAM и другими измерительными функциями.

Функциональные возможности и допускаемые параметры настроек метода ударных импульсов SPM в большинстве случаев почти одинаковы для различных приборов и систем, исключая определенную разницу между LR/HR и dBm/dBc. Просим Вас при выборе диагностического оборудования всегда обращать внимание на технические данные конкретных измерительных устройств.

Различие между ударными импульсами SPM и вибрацией

Измерения ударных импульсов и измерения вибрации являются принципиально различными методами измерений. Рассмотрим последовательность событий при падении металлического шарика на металлический брусок, см. рисунок:

В начальный момент касания тел соприкасающиеся молекулы вырабатывают ударные волны, которые распространяются в материалах обоих тел. Амплитуда такой ударной волны — это функция скорости соударения тел, она не зависит от их массы и формы. Метод SPM анализирует это первое событие — ударный импульс, распространяющийся в материале. Далее в результате упругой деформации возникает затухающая вибрация бруска, которая зависит от скорости, массы и формы соприкасающихся тел. Метод измерений вибрации анализирует это второе событие — вибрационные колебания тела.

Как измеряются ударные импульсы SPM?

Датчик ударных импульсов SPM воспринимает и усиливает входящие ударные импульсы на своей резонансной частоте 32 кГц. Измеряется только первый фронт ударной волны. В связи с тем, что измеряется только первый фронт, а остальная часть ударной волны игнорируется, отсутствует необходимость точного воспроизведения датчиком ударных импульсов SPM всей осциллограммы колебательного процесса. Поэтому одинаково хорошо работают как «жестко» установленные стационарные датчики ударных импульсов SPM с резьбовым креплением, так и переносные датчики ударных импульсов SPM, имеющие подпружиненный контакт с поверхностью механизма — ведь им вообще не надо воспроизводить форму колебательного процесса на частоте 32 кГц, — достаточно передать лишь амплитуду первого фронта ударной волны.

Вибрация механизма частично отфильтровывается самим датчиком ударных импульсов, поскольку обычные частоты вибрации находятся значительно ниже резонансной частоты датчика ударных импульсов SPM.

В левом секторе прямоугольника с желтой заливкой на рисунке показан символ датчика ударных импульсов (вверху) и общий вибросигнал (внизу), включающий наложенные на него ударные составляющие, который может быть воспринят датчиком ударных импульсов SPM.

В среднем секторе этого же прямоугольника показан символ фильтра измерительного устройства SPM (вверху) и его выходной сигнал, включающий только ударные составляющие (внизу). Одна ударная волна (один затухающий колебательный процесс) в результате измерения выражается одним ударным импульсом SPM.

В правом секторе того же прямоугольника показан символ усилителя электрического сигнала измерительного устройства SPM (вверху) и его выходной сигнал, представляющий собой последовательность электрических импульсов (внизу). На выходе измерительного устройства выдается последовательность ударных импульсов SPM, выраженная в электрических импульсах и характеризующаяся различной амплитудой и различным порядком следования отдельных импульсов. Амплитуда отдельных импульсов отражает амплитуду фронтов отдельных ударных волн, пришедших на датчик ударных импульсов SPM, а порядок следования импульсов повторяет порядок прихода отдельных ударных волн на датчик.

Ударные волны, приходящие на датчик, могут иметь две частотные характеристики:

- частота собственного колебательного процесса одиночной волны

- частота прихода (повторения) отдельных волн в том случае, когда существует какая-либо закономерность и упорядоченность их возникновения.

В качестве примера можно рассмотреть удары молотком по металлической балке: отдельно существует частота колебательного процесса металла балки после каждого удара, т.е. частота, на которой балка сама «звенит», и отдельно существует частота, с которой производятся удары молотком. Эти две частоты никак между собой не связаны, — частота «звона» балки определяется физическими свойствами металла балки, а также формой и размерами этой балки, в то время как частота произведения ударов определяется тем, у кого в руках молоток.

Также происходит и при измерениях ударных импульсов SPM — частота собственного колебательного процесса отдельной ударной волны, вызванной одним соударением деталей подшипника, составляет 32 кГц, в то время как частота повторения таких ударных воздействий зависит от геометрии и размеров деталей подшипника, скорости его вращения и от особенностей имеющихся дефектов этого подшипника.

Естественно, что на самом деле собственные колебательные процессы отдельной ударной волны, распространяющейся в материале корпуса подшипника, в общем случае могут включать довольно широкий диапазон частот. Однако при разработке метода ударных импульсов SPM было установлено, а последующим многолетним опытом подтверждено, что при измерениях ударных волн от подшипников качения ультразвуковая частота 32 кГц в общем случае является наиболее подходящей «несущей» частотой, как для получения информации о состоянии подшипников, так и для исключения помех от общей вибрации механизмов. На эту частоту и настроена пьезоэлектрическая измерительная система внутри датчика ударных импульсов SPM.

Резонанс собственной внутренней измерительной системы датчика, вызываемый колебательными процессами приходящих на него ударных волн, обеспечивает высокую резонансную чувствительность датчика ударных импульсов SPM, которая в несколько раз превышает чувствительность обычного пьезоэлектрического датчика вибрации, работающего в линейном диапазоне чувствительности.

Учитывая все вышесказанное, частоту 32 кГц можно назвать «несущей частотой», которая имеет отношение только к характеристикам ударных волн, распространяющихся в материалах подшипникового узла и приходящих на датчик ударных импульсов SPM. В последовательности электрических импульсов на выходе измерительного устройства SPM частота 32 кГц отсутствует как таковая и к измеренным уровням ударных импульсов SPM никакого отношения не имеет.

На практике измерения ударных импульсов SPM успешно выполняются даже на подшипниках со скоростью вращения несколько оборотов в минуту.

Чем определяется характер ударных импульсов SPM?

Сигнал от исправного подшипника, воспринятый датчиком ударных импульсов SPM и обработанный измерительным контуром прибора SPM, отражает неравномерности давления и эффективность демпфирования смазочной пленкой взаимодействий деталей подшипника в зоне качения. Если толщина пленки смазки в зоне качения достаточно велика, то уровень ударных импульсов низок и не имеет выраженных пиков.

Суммарная интенсивность ударных импульсов возрастает при уменьшении толщины смазочной пленки между «шероховатыми» металлическими поверхностями деталей подшипника, но выраженные пики при этом отсутствуют. Это объясняется ростом локальных напряжений материалов в зоне контакта тел качения и дорожек.

Появление дефектов деталей подшипника вызывает выраженные пики ударных импульсов, идущие с различными интервалами. При этом характер ударных импульсов существенно отличается от характера сигнала исправного подшипника.

Можно сравнить приведенные здесь типовые характеры ударных импульсов с ездой в автомобиле:

- по ровной асфальтовой дороге

- по неровной грунтовой дороге

- по дороге с колдобинами и выбоинами.

Результаты измерений и оценки ударных импульсов SPM

Обработка сигнала ударных импульсов и оценка состояния подшипников на его основе выполняются микропроцессорами измерительных устройств SPM.

Уровень ударных импульсов SPM является функцией скорости вращения подшипника и его геометрических размеров, равно как и функцией его состояния. Для того чтобы нейтрализовать влияние скорости и размеров подшипника на оценку его состояния, следует вводить исходные данные для измерений: диаметр подшипника и скорость его вращения. Для техники измерений LR/HR дополнительно вводится тип подшипника (шариковый, роликовый, сферический, двурядный и т.д.). Все необходимые расчеты затем автоматически производятся измерительными устройствами SPM.

Выходной сигнал измерительного устройства представляет собой чередование малого количества относительно сильных и большого количества относительно слабых импульсов.

Поэтому основными параметрами результатов измерений по методу ударных импульсов SPM являются два уровня одного и того же выходного сигнала:

- уровень малого количества сильных ударных импульсов

- уровень большого количества слабых ударных импульсов.

Значения уровней ударных импульсов выражаются в децибелах — dBsv (decibel shock value = величина удара в децибелах).

Представление состояния оборудования производится в цветовом коде по системе светофора «зеленый, желтый, красный»”.

Дополнительно в качестве параметров оценки результатов измерений могут использоваться специальные расчетные параметры, отражающие состояние подшипника в виде кодов и численных значений.

Причины повышения ударных импульсов SPM

Повышение уровня ударных импульсов SPM в общем случае может быть вызвано:

- любым загрязнением смазки подшипника

- попаданием воды в смазку

- ухудшением эксплуатационных свойств смазки

- повышением рабочей температуры смазки

- высыханием, выдавливанием, замерзанием и т.п. консистентной смазки

- несоответствием применяемой смазки условиям работы подшипника

- повышенной нагрузкой на подшипник

- вибрацией механизма, создающей повышенную нагрузку на подшипник

- излишним отклонением геометрии деталей подшипника от идеальной круглой формы

- неудовлетворительным монтажом подшипника (перекос, перенатяг и т.п.)

- ослаблением посадки подшипника

- помехами, т.е. трущимися или ударяющимися деталями

- шумом зубчатого зацепления (в этом случае ударные импульсы от всех близлежащих подшипников валов данного зубчатого зацепления растут одновременно)

- неисправностями электромагнитной природы

- неудовлетворительной центровкой валов агрегата

- повышенным зазором в подшипнике

- наличием кавитации перекачиваемой среды в насосе

- вибрацией подсоединенных трубопроводов или арматуры, нестабильностью потока перекачиваемой среды

- повреждением подшипника.

Следует особо отметить тот факт, что в большинстве случаев причиной повышенного уровня ударных импульсов SPM является не повреждение самого подшипника, а лишь ухудшение условий его работы, в основном, из-за проблем со смазкой!

Возрастание ударных импульсов SPM дает возможность заблаговременно узнавать об ухудшении условий работы подшипника на очень ранней стадии. Поэтому своевременное принятие надлежащих мер (в большинстве случаев достаточно просто заменить смазку) предотвращает появление механического повреждения подшипника, что, таким образом, существенно увеличивает срок службы подшипника.

Если механическое повреждение подшипника все-таки появилось, то уровень ударных импульсов SPM будет расти, а состояние подшипника по параметрам оценки — ухудшаться. В этом случае следует запланировать и подготовить замену подшипника.

Соотношение между характером ударных импульсов и состоянием подшипников устанавливалось в течение длительной серии экспериментов с подшипниками различных размеров и различных марок при работе в различных условиях смазки и под разными нагрузками. Поэтому измерительные устройства SPM обеспечивают эффективное определение состояния подшипников по результатам измерений ударных импульсов.

Материал предоставлен компанией «SPM Instrument».

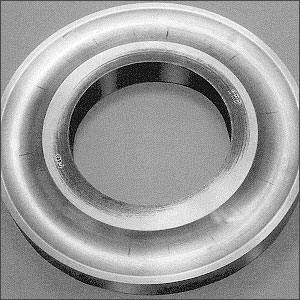

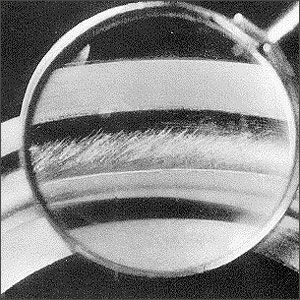

Расстояние между двумя вмятинами соответствует расстоянию между соседними телами качения. Вмятины на дорожках качения шарикоподшипников возникают очень легко, если усилия монтажа или демонтажа передаются через тела качения. Особенно повреждаемы сферические шарикоподшипники. У сферических роликоподшипников первоначально возникают задиры и только лишь при более высокой нагрузке — вмятины. То же происходит с коническими роликоподшипниками, если их при установке не проворачивать. Вмятины возникают также при посадке подшипников на валы и в корпуса с чрезмерным натягом, а также при чрезмерном натягивании внутренних колец на конические шейки валов.

Картина явления: вмятины на дорожках качения обоих колец; расстояние между двумя углублениями соответствует расстоянию между соседними телами качения

Причины:

- в процессе монтажа усилие прикладывается не к тому кольцу (передается через тела качения)

- внутреннее кольцо лишком сильно напрессовано на коническую шейку

- чрезмерная нагрузка на не вращающийся подшипник.

Решение:

- усилие монтажа следует прикладывать к тому кольцу подшипника, которое устанавливается с натягом

- при установке подшипников на конические шейки руководствоваться рекомендациями производителя подшипника

- избегать нагрузок, либо применять подшипники с более высокой статической грузподъемность

- посетить семинар в Учебном центре "Подшипник-Контракт-Сыктывкар" - «ПКС - 02. Техническое обслуживание подшипниковых узлов. Монтаж/демонтаж».

Инородные частицы, например, металлические стружки, проникающие в подшипник, порождают вмятины, когда тело качения закатывает стружку в дорожку качения. Не только твёрдые частицы порождают вмятины, но и, например, частицы бумаги или текстильные волокна. Вмятины в большинстве случаев маленькие и распределены по всей дорожке качения.

Картина явления: маленькие вмятины распределены на дорожках качения обоих колец

Причины:

- проникновение в подшипник инородных частиц

Решение:

-

соблюдать чистоту в процессе сборки

-

использовать чистые смазочные материалы

-

улучшать уплотнения

-

посетить семинар в Учебном центре "Подшипник-Контракт-Сыктывкар" - «ПКС - 02. Техническое обслуживание подшипниковых узлов. Монтаж/демонтаж».

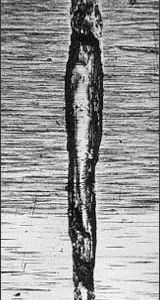

На светлой стальной поверхности, доступной воздуху, образуется тонкий защитный слой окислов. Однако этот слой не является непроницаемым; как только вода или агрессивные среды контактируют со стальной поверхностью, возникают химические реакции и образуются коррозионные язвины (ржавчина). Глубокая или «щелевая» коррозия представляет большую опасность для подшипников, т.к. при этом развиваются раковины и трещины. Кислоты воздействуют на сталь более интенсивно, чем растворы едкой щелочи. Соли образуют в соединении с водой электролиты, обуславливающие гальваническую коррозию, называемую также водяным травлением. Соляные растворы и морская вода поэтому особенно опасны.

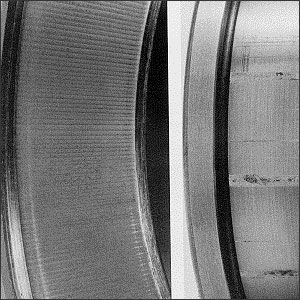

Картина явления:

- серо-черные полосы, направленные поперек дорожек качения и расположенные в большинстве случаев на расстоянии тел качения

- в более поздней стадии сквозная коррозия на дорожках качения и прочих поверхностях подшипника.

Причины:

- воздействие воды, влаги, агрессивных сред на подшипник в течение длительного времени.

Решение:

- улучшить уплотнение

- применять коррозионно-стойкие смазочные материалы

- посетить семинар в Учебном центре "Подшипник-Контракт-Сыктывкар" - «ПКС - 03. Смазывание подшипников. Системы смазки».

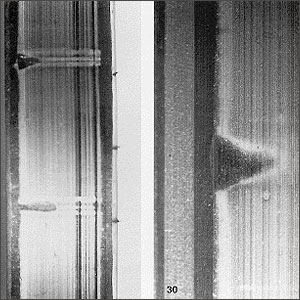

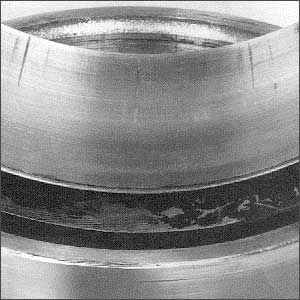

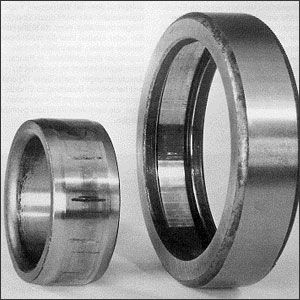

Задиры на дорожках качения упорных шарикоподшипников могут возникать в тех случаях, когда частота вращения относительно нагрузки слишком высокая. При этом центробежные силы выталкивают шарики на края дорожек качения. Дальнейшее качение происходит не безупречно. Это означает возникновение большой составляющей скольжения на поверхности контакта шарика с дорожкой качения, что, в свою очередь, приводит к образованию диагонально направленных синусоидальных задиров на внешних участках дорожки качения. Если упорные шарикоподшипники работают при малой нагрузке и высоких частотах вращения, то подобных повреждений можно избежать, дополнительно нагрузив подшипник, например, пружиной, создающей предварительный натяг.

Картина явления: диагонально направленные синусоидальные задиры.

Картина явления: диагонально направленные синусоидальные задиры.

Причины:

- слишком низкая по отношению к частоте вращения нагрузка.

Решение:

- увеличить нагрузку, например, применяя пружины для создания предварительного нагружения

- посетить семинар в Учебном центре "Подшипник-Контракт-Сыктывкар" - «ПКС - 02. Техническое обслуживание подшипниковых узлов. Монтаж/демонтаж».

Одна из самых распространенных причин повреждений при монтаже цилиндрических роликоподшипников заключается в том, что в процессе монтажа подшипника кольцо с сепаратором и телами качения перекашивают относительно другого кольца и, кроме того, не вращают одно кольцо относительно другого. При этом ролики скользят по сопряженной дорожке качения второго кольца, вследствие чего возникают задиры в виде полосок, направленных перпендикулярно плоскости вращения. Одновременно также могут быть повреждены и ролики.

Описанный вид повреждений можно предотвратить, если в процессе сборки хорошо смазывать дорожки качения и поворачивать кольца друг относительно друга. При серийном производстве целесообразно применение монтажных направляющих втулок.

Подобного же рода повреждения цилиндрических роликоподшипников могут иметь место в условиях, когда кольца посажены с большим натягом, и, соответственно, радиальный зазор в подшипнике слишком мал.

На дорожках качения сферических и конических роликоподшипников задиры в виде полосок образуются вследствие неправильного обращения с подшипниками или ошибок в процессе монтажа. Ударные или чрезмерные нагрузки, приложенные «не к тому» кольцу могут породить узкие поперечные (к дорожке качения) задиры, если кольца подшипника в процессе сборки не поворачиваются.

Картина явления:

- задиры на расстоянии роликов на дорожке качения цилиндрического роликоподшипника в виде полосок, направленных перпендикулярно к направлению вращения

Причины:

- в процессе сборки кольцо с сепаратором и комплектом тел качения перекошено относительно второго кольца

- удары или чрезмерный натяг при не вращающихся в процессе сборки кольцах

Решение:

- при монтаже поворачивать внутреннее или наружное кольцо

- поверхности хорошо смазать

- при серийном производстве использовать монтажные направляющие втулки

- при монтаже вращать кольца подшипника

- усилие монтажа прикладывать к кольцу, устанавливаемому с натягом

- усилие монтажа прикладывать к кольцу, устанавливаемому с натягом. Ни в коем случае не передавать усилие монтажа через тела качения

- посетить семинар в Учебном центре "Подшипник-Контракт-Сыктывкар" - «ПКС - 02. Техническое обслуживание подшипниковых узлов. Монтаж/демонтаж», «ПКС - 03. Смазывание подшипников. Системы смазки»

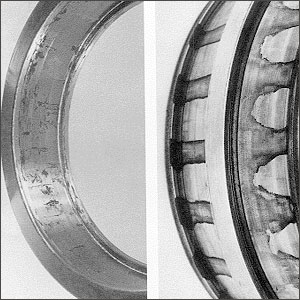

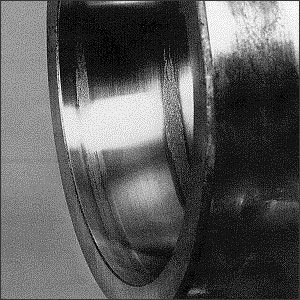

Задиры могут возникать и на посадочных поверхностях тяжело нагруженных подшипников. Они являются следствием перемещения колец подшипников относительно вала или корпуса. Задиры в отверстиях внутренних колец, на посадочных поверхностях наружных колец или на торцах колец можно предотвратить, правильно выбирая посадку колец подшипников. Посадки должны быть достаточно плотными, чтобы не допускать относительного смещения колец подшипников и сопряженных деталей.

Картина явления:

- шероховатые и окрашенные отверстия внутреннего кольца, наружной посадочной поверхности и торцев.

Причины:

- перемещения колец подшипника относительно вала или корпуса.

Решение:

- выбирать посадки с большим натягом

- посетить семинар в Учебном центре "Подшипник-Контракт-Сыктывкар" - «ПКС - 02. Техническое обслуживание подшипниковых узлов. Монтаж/демонтаж».

При определенных условиях возникают задиры на роликах и дорожках качения сферических и цилиндрических роликоподшипников. Это имеет место тогда, когда ролики тормозятся в ненагруженной зоне, поскольку кольца более не ведут их (нет достаточной силы трения). Поэтому при входе в нагруженную зону они сразу получают настолько значительное ускорение, что проскальзывают относительно дорожки качения, порождая задиры.

Картина явления:

- шероховатые и окрашенные участки поверхности на входе в зону нагружения и на поверхности роликов

Причины:

- ускорение роликов при входе в зону нагружения.

Решение:

- подобрать подходящие смазочные материалы

- применить подшипник с меньшим внутренним зазором

- посетить семинар в Учебном центре "Подшипник-Контракт-Сыктывкар" - «ПКС - 03. Смазывание подшипников. Системы смазки».

У цилиндрических и конических подшипников, а также у сферических подшипников с направляющими бортами, задиры могут возникать на поверхностях бортов и на торцах роликов. Причиной этого является недостаточное смазывание сопряжений торцов роликов с бортами. Задиры возникают и тогда, когда на роликоподшипник длительное время действует большая осевая нагрузка, например, когда конические роликоподшипники установлены в паре со слишком большим предварительным натягом.

При переменной по направлению осевой нагрузке задиры возникают реже, поскольку при изменении направления осевой силы на разгруженную поверхность поступает смазывающий материал.

Картина явления:

- шероховатые и окрашенные торцы роликов и направляющих бортов

Причины:

- скольжение в условиях большой осевой нагрузки при недостаточном смазывании.

Решение:

- подобрать подходящие смазочные материалы

- посетить семинар в Учебном центре "Подшипник-Контракт-Сыктывкар" - «ПКС - 03. Смазывание подшипников. Системы смазки».

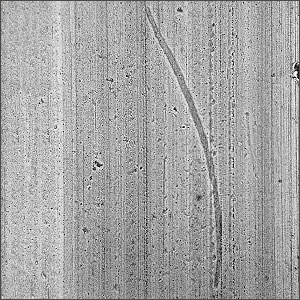

При остановке подшипника между телами качения и дорожками качения исчезает несущий смазочный слой и возникает металлический контакт. Вибрации не вращающегося подшипника порождают малые относительные перемещения между телами качения и кольцами подшипника. Под влиянием такого процесса со временем на дорожках качения возникают углубления. Данное повреждение известно под наименованием «ложного бринеллирования» (или «стиральная доска»). Шарики образуют лунки, ролики — бороздки.

Во многих случаях в углублениях возникает коррозия вследствие окисления отделяемых частиц металла, у которых очень велико отношение величины поверхности к объему. Тела качения видимых повреждений не имеют.

Картина «ложного бринеллирования» в некоторой степени подобна повреждениям, возникающим при прохождении через подшипники электрического тока. Однако при прохождении электрического тока дно углубления (бороздки или лунки) окрашено в тёмные тона, а не блестящие или ржавые, как при рассматриваемом процессе. Другим отличительным признаком является то, что при прохождении электрического тока повреждаются и дорожки, и тела качения, а при «ложном бринеллировании», возникающем под действием вибраций, только дорожки качения подшипников.

Подшипники с повреждениями вследствие вибраций чаще всего обнаруживаются в машинах, работающих с перерывами, рядом с которыми расположены непрерывно работающие машины, генерирующие вибрации, такие, например, как вентиляторы, воздуходувки, генераторы электрического тока и вспомогательные машины на судах. «Ложное бринеллирование» обнаруживают также у подшипников машин, транспортируемых по железным дорогам, автодорогам и водным путям.

Картина явления:

- углубления на дорожках качения роликоподшипников имеют вид продольных бороздок, а на дорожках качения шарикоподшипников — круглых вмятин (лунок); их дно выглядит либо блестящим, либо матовым и покрытым ржавчиной.

Причины:

- не вращающийся подшипник подвергается вибрационному нагружению.

Решение:

- при транспортировке подшипник фиксировать радиальным предварительным натягом

- применять виброизолирующие башмаки

- если возможно, в качестве опор валов применять шариковые подшипники, а не роликовые

- по возможности, применять смазывание масляной ванной

- посетить семинар в Учебном центре "Подшипник-Контракт-Сыктывкар" - «ПКС - 03. Смазывание подшипников. Системы смазки», «ПКС - 01. Подшипниковые узлы, подшипники качения, их эксплуатация и надежность. Инновационные решения»

Подкатегории

Библиотека

![]() В этом разделе мы предлагаем вашему вниманию техническую информацию о работах, выполняемых инженерами компании «Подшипник-Контракт-Сыктывкар» при оказании услуг по техническому сервису, а также статьи, в которых наши специалисты делятся своим богатым опытом по обслуживанию промышленного оборудования.

В этом разделе мы предлагаем вашему вниманию техническую информацию о работах, выполняемых инженерами компании «Подшипник-Контракт-Сыктывкар» при оказании услуг по техническому сервису, а также статьи, в которых наши специалисты делятся своим богатым опытом по обслуживанию промышленного оборудования.

Банк решений

![]() Типичные проблемы, с которыми может столкнуться обслуживающий персонал на промышленных предприятиях, а также способы их решений.

Типичные проблемы, с которыми может столкнуться обслуживающий персонал на промышленных предприятиях, а также способы их решений.

Каталоги

![]() Каталоги подшипников, РТИ и прочего промышленного оборудования крупнейших мировых производителей.

Каталоги подшипников, РТИ и прочего промышленного оборудования крупнейших мировых производителей.

Вопросы и ответы

![]() Наши специалисты отвечают на Ваши вопросы.

Наши специалисты отвечают на Ваши вопросы.